在电子元器件制造中,多层共烧技术广泛应用于制备高性能的陶瓷基板和多层片式元件。

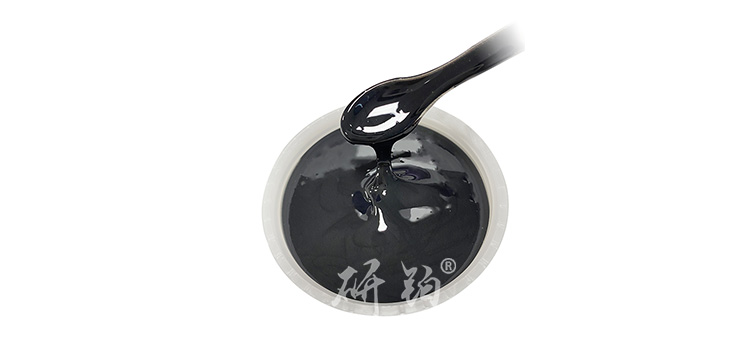

共烧铂电极浆料因其良好的导电性和化学稳定性成为常用材料。然而,在多层共烧过程中,层间污染问题时有发生,严重影响产品性能与可靠性。先进院(深圳)科技有限公司在解决这一技术难题上投入了大量研究,取得了一系列成果。

一、层间污染的成因

(一)元素扩散

在高温共烧时,铂电极浆料中的某些元素,如助熔剂中的碱金属元素,会因热驱动向相邻陶瓷层扩散。这些元素进入陶瓷晶格后,可能改变陶瓷的电学和物理性能,导致层间绝缘性能下降。例如,钠离子扩散到陶瓷层中,会增加陶瓷的离子电导率,引发漏电等问题。

(二)挥发与再沉积

共烧过程中,铂电极浆料中的有机添加剂和部分低熔点成分会挥发。这些挥发物在炉内气氛中迁移,若不能及时排出,就可能在温度较低的区域重新沉积在陶瓷层表面,形成污染层,影响层间结合力和电气性能。

二、先进院(深圳)科技有限公司的解决策略

(一)优化浆料配方

先进院(深圳)科技有限公司研发团队通过调整

铂电极浆料的配方,减少易扩散和挥发的成分。他们采用新型的低扩散助熔剂体系,降低了碱金属元素的含量,并优化了有机添加剂的种类和比例。例如,使用具有更高热稳定性的有机载体,减少其在共烧过程中的挥发量。经过多次实验优化,研发出的新型铂电极浆料,有效抑制了元素扩散和挥发,显著降低了层间污染风险。

(二)改进工艺控制

-

升温速率控制:准确控制共烧过程的升温速率至关重要。先进院(深圳)科技有限公司研究发现,过快的升温速率会加剧元素扩散和挥发。通过采用分段升温工艺,在关键温度区间降低升温速率,使浆料中的成分有足够时间均匀反应和挥发,避免了局部过热导致的大量元素扩散和挥发。例如,在 500 - 800℃这一易产生挥发的温度区间,将升温速率从常规的 10℃/min 降低至 5℃/min,有效减少了挥发物的产生。

-

炉内气氛调控:优化炉内气氛可以促进挥发物排出,减少再沉积。公司在共烧过程中采用富氧气氛,并增加气体流量,加速挥发物的氧化和排出。同时,合理设计炉内气体流向,避免挥发物在炉内局部积聚,降低了其重新沉积在陶瓷层表面的可能性。

(三)使用阻隔层

先进院(深圳)科技有限公司还提出在铂电极与陶瓷层之间引入阻隔层的方法。阻隔层材料选用具有高化学稳定性和低扩散系数的物质,如特定成分的氧化物薄膜。在多层共烧前,通过溅射、涂覆等工艺在陶瓷层表面制备阻隔层。阻隔层能够有效阻挡

铂电极浆料中元素的扩散,同时不影响电极与陶瓷层的结合性能。实验表明,使用阻隔层后,层间污染问题得到了极大改善,产品的良品率显著提高。

先进院(深圳)科技有限公司通过优化浆料配方、改进工艺控制以及引入阻隔层等一系列措施,成功解决了共烧铂电极浆料在多层共烧过程中的层间污染问题,为电子元器件制造企业提供了可靠的技术支持,推动了多层共烧技术的进一步发展和应用。

以上数据仅供参考,具体性能可能因生产工艺和产品规格而有所差异。