定制热线:0755-22277778

电话:0755-22277778

手机:13826586185(段先生)

传真:0755-22277776

邮箱:duanlian@xianjinyuan.cn

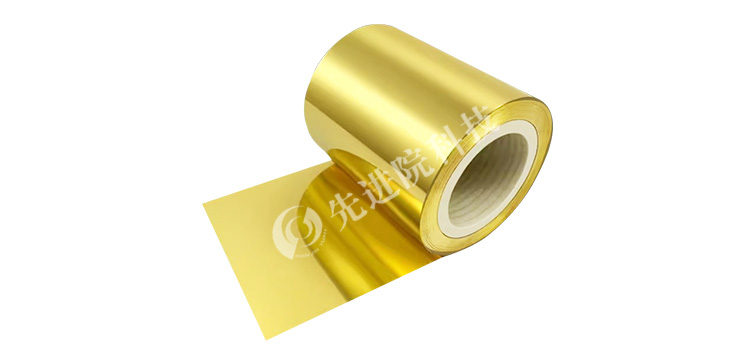

镀金铜箔在电子、通信等众多领域有着广泛应用,其性能优劣对相关产品的质量和性能起着关键作用。磁控溅射双面镀铜工艺作为生产高质量镀金铜箔的重要手段,虽然具备诸多优势,但在实际操作过程中面临着一系列技术难点。深入了解并攻克这些难点,对于提升镀金铜箔的生产质量和效率至关重要。

磁控溅射依靠磁场约束电子运动,从而提高等离子体密度和溅射效率。然而,在实际设备中,磁场分布很难做到绝对均匀。不同位置的磁场强度差异会导致等离子体密度不一致,使得铜原子在靶材表面的溅射速率不同。在PET等基底上沉积时,就会出现双面镀铜厚度不均匀的情况,影响镀金铜箔整体的导电性和稳定性。

即使磁场分布相对均匀,靶材自身的特性也可能导致溅射速率出现差异。例如,靶材的纯度、密度以及内部微观结构的细微差别,都会使不同部位的铜原子溅射出来的难易程度不同。长期溅射后,靶材表面会出现不均匀的侵蚀,进一步加剧镀铜的不均匀性,难以满足镀金铜箔对厚度精度和均匀度的严格要求。

镀金铜箔的基底材料(如铜箔)表面状态对磁控溅射镀铜层的结合力影响很大。如果基底表面存在油污、氧化层或其他杂质,会阻碍铜原子与基底之间的有效结合,导致镀铜层在后续使用过程中容易出现起皮、脱落等问题。此外,基底表面的粗糙度也需要准确控制,过于光滑不利于镀铜层的机械锚固,而过于粗糙则可能导致镀铜层厚度不均匀,影响结合力的稳定性。

在磁控溅射镀铜过程中,铜原子不断沉积在基底表面,会产生一定的内应力。这种内应力如果不能有效释放,会在镀铜层内部积累,当达到一定程度时,会导致镀铜层与基底之间的结合力下降,甚至引发镀铜层的开裂或剥落。而且,双面镀铜时,两侧镀铜层产生的应力相互作用,进一步增加了控制结合力的难度。

磁控溅射双面镀铜设备涉及多个关键参数,如溅射功率、气体流量、真空度等。这些参数之间相互关联、相互影响,任何一个参数的微小波动都可能对镀铜效果产生显著影响。要实现稳定、高质量的镀铜,需要准确控制这些参数,并根据不同的生产需求和基底材料进行实时调整。然而,在实际生产中,由于设备的复杂性和生产环境的变化,准确控制这些参数并非易事。

整个磁控溅射双面镀铜工艺是一个连续的过程,从基底的上料、镀膜到下料,每个环节都需要紧密配合,确保工艺的稳定性。在长时间的生产过程中,设备可能会出现一些突发状况,如真空泵故障、气体供应不稳定等,这些都会打断工艺的连续性,影响镀铜的质量和一致性。而且,不同批次的生产过程中,由于原材料的细微差异、设备的逐渐磨损等因素,也很难保证每一批次的镀铜效果完全一致。

磁控溅射需要在高真空环境下进行,以减少气体分子对铜原子溅射和沉积过程的干扰。然而,维持稳定的真空环境面临诸多挑战。例如,设备的密封性可能会随着使用时间的增加而下降,导致外界空气进入真空腔,影响真空度。此外,真空系统中的真空泵性能也会逐渐变化,需要定期维护和校准,否则难以保证稳定的真空环境,进而影响镀铜的均匀性和质量。

在磁控溅射过程中,设备内部的温度会发生变化。温度的波动会影响靶材的溅射特性以及铜原子在基底表面的扩散和沉积行为。例如,温度过高可能导致镀铜层的结晶结构发生变化,影响其性能;温度不均匀则可能导致镀铜层厚度和性能的差异。而且,生产车间的环境温度变化也会对设备产生一定影响,增加了控制镀铜过程稳定性的难度。

镀金铜箔的磁控溅射双面镀铜工艺在实际应用中面临着镀膜均匀性、膜层结合力、设备与工艺匹配以及环境因素等多方面的技术难点。要克服这些难点,需要从设备研发、工艺优化、生产管理等多个角度入手,不断进行技术创新和实践探索。只有这样,才能提高镀金铜箔的生产质量和稳定性,满足市场对高性能镀金铜箔日益增长的需求。

以上数据仅供参考,具体性能可能因生产工艺和产品规格而有所差异。

先进院(深圳)科技有限公司, © 2021 www.leird.cn. All rights reserved 粤ICP备2021051947号-1 © 2021 www.xianjinyuan.cn. All rights reserved 粤ICP备2021051947号-2